فلنج وسیله ای برای متصل کردن دو یا چند لوله به هم، یا متصل کردن لوله به تجهیزاتی از جمله شیر آلات صنعتی، پمپها ولرزه گیرها است. اتصال فلنج به فلنج به کمک استد بولت(استاد بولت) و طریقه متصل شدن فلنج به لوله و تجهیرات ذکر شده به کمک جوشکاری و در بعضی موارد به کمک رزوه داخل فلنج و رزوه روی لوله انجام میشود. بطور کلی استفاده از فلنج برای استفاده در پایپینگ(لوله کشی صنعتی)، پر کاربرد ترین و ایمن ترین و محبوبترین نوع اتصال است.

فلنج های ساخته شده با استیل و فلنج های ساخته شده با کربن استیل(فولادی) جزو پرکاربردترین فلنج ها هستند.

برای اطلاع از قیمت اتصالات جوشی کلیک کنید.

در شکل زیر چند نمونه ازفلنج های مختلف را مشاهد می کنید.

چطور بفهمیم یک فلج استاندارد است؟

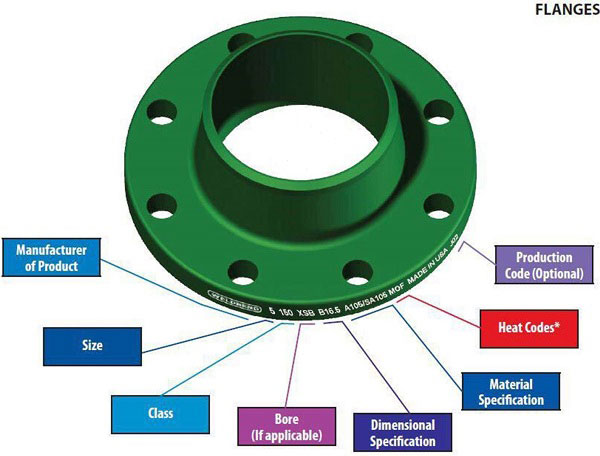

جدا از مشخصات درج شده بر روی بسته فلنج، یا کارخانه ای که فلنج را از آن خریده باشید، در فلنج های استاندارد کلیه اطلاعات فنی فلنج باید بر روی آن حک شده باشد. اگر حک فلنج را از سمت چپ به سمت راست بخوانید.اطلاعات زیر را بدست می آورید.

برای دیدن قیمت لوله بدون درز(مانیسمان)کلیک کنید.

1-برند کارخانه تولید کننده

2-سایز لوله که همان قطر خارجی لوله می باشد.

3-فشار کاری(مقدار فشاری که در خطوط لوله ایجاد میشود و غلنج توان تحمل آن را دارد.)

4-رده فلنج که مطابق با رده لوله مورد استفاده است.

5-استاندارد ابعادی بر اساس ASME

6- متریال استفاده شده بر اساس استاندارد ASTM

7-کد مربوط به ذوب مواد خام

8- Heat Number یا کد تولید در کارخانه

انواع فلنج بر اساس استاندارد ASTM

✔ ASTM A105 فلنج فولاد کربن

✔ ASTM A694 فولاد با ویژگی های فیزیکی و مکانیکی خاص

✔ ASTM A182 فلنج با آلیاژ های استنلس استیل***

✔ ASTM A350 فلنج فورج شده مناسب دمای کاری پایین

*** برای فلنج استیلبه این صورت حک میشود: ASTM A182 SS304 یا ASTM A182 SS316

عوامل تاثیرگذار در طول عمر فلنج

طول عمر یک فلنج تحت تأثیر عوامل مختلفی قرار میگیرد؛ در زیر مهمترین عوامل تاثیرگذار بر طول عمر فلنج را ذکر می کنیم:

۱-شرایط محیطی: محیطهای خورنده، مرطوب، خشک، دمای بالا یا پایین، وجود مواد شیمیایی خاص و ... همگی میتوانند بر طول عمر فلنج تأثیر بگذارند. برای مثال، محیطهایی که دارای خورندگی باشند میتوانند باعث کاهش طول عمر فلنج شوند.

۲-کیفیت متریال: استفاده از متریال با کیفیت پایین میتواند منجر به کاهش عمر مفید فلنج شود. متریالهای با استحکام و مقاومت مناسب در برابر شرایط محیطی مختلف میتوانند عمر مفید فلنج را افزایش دهند.

۳-سیالی که از خط لوله کشی عبور میکند: خصوصیات فیزیکی و شیمیایی سیال مانند دما، فشار، اسیدیته، آلکالینیته، حجم جریان، حضور جامدات، خورندگی و ... میتوانند بر تأثیرات خوردگی و خورندگی فلنجها تأثیر بگذارند.

۴-انتخاب صحیح فلنج براساس فشار کاری و متریال: استفاده از فلنجهایی که با فشار کاری مورد نیاز سیستم همخوانی داشته باشند و از متریال مناسبی ساخته شده باشند، میتواند عمر مفید فلنج را افزایش دهد. عدم تطابق فشار کاری فلنج با فشار و شرایط واقعی سیستم میتواند باعث خرابی و زودتر خوردگی فلنج شود.

۵-مراقبت و نگهداری مناسب: انجام بازرسیهای دورهای، حفظ تمیزی، استفاده از روشهای مناسب برای جلوگیری از تراکم جریان، جلوگیری از تماس مستقیم با مواد خوردگیکننده، و ... میتواند عمر مفید فلنج را به طور قابل ملاحظهای افزایش دهد.

روشهای تولید فلنج

فلنج به 3 روش فورج، ریختگی و ورق(تراشکاری) تولید میشود.

فلنج فورج(forged flange)

برای تولید فلنج به روش فورج به یک دستگاه پرس با تناژ متناسب با فلنج و همچنین یک قالب مناسب با سایز فلنج نیاز است.اگردرحوزه قطعات صنعتی فعالیت دارید، شایدنام استاندارد ASTM را شنیده باشید؛ استاندارد ASTM روش ساخت فلنج به صورت فورج است.

در حالت فورج ابتدا باید متریال مورد استفاده تا درجه حرارتی بالا برود که سرخ بشود (ذوب نشود). سپس این متریال سرخ شده داخل قالب فلنج گذاشته شود. و به کمک نیروی ایجاد شده توسط ضربه پرس متریال سرخ شده به شکل فلنج خام در می آید.

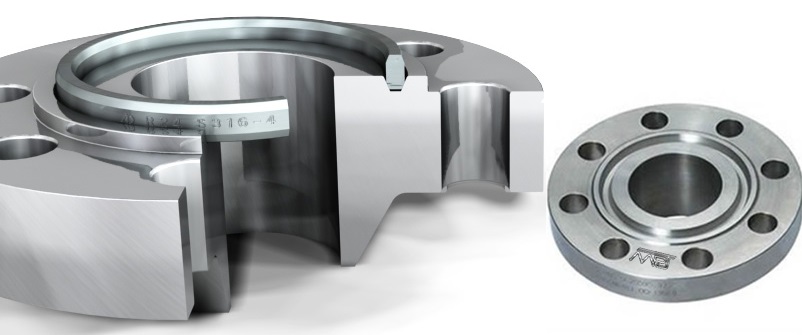

نمونه تصویر فلنج فورج (فلنج خام) شده

بعد از انجام عملیات فورج و خنک شدن فلنج خام، فلنج به کمک دستگاه تراش به ابعاد استاندارد ASME می رسد. برای تولید فلنج با متریالهای مختلف مانند A105، ST37، ST52، و انواع استیل 304 و 316 و 310 می توان از عملیات فورج کمک گرفت.

فلنج ریختگی (Casting Flange)

همانطور که مشخص شده این فلنج به روش ریختگری تولید می شود. در این روش ابتدا مواد مورد استفاده به صورت مذاب در آمده سپس به داخل قالب ریخته گری ریخته می شود. در تولید فلنج به روش ریخته گری، مواد اولیه از نوع فلزات ضایعاتی می باشد که همین دلیل باعث کیفیت پایین تر نسبت به فلنج فورج می باشد.

از این نوع فلنج در شرایطی استفاده می شود که فشار کاری دارای ضریب اطمینان نباشد. به طور کلی برای موارد استفاده در فشار کاری بالا، فلنج فورج شده پیشنهاد می شود. فلنج به روش ریخته گری مورد تایید استاندارد نیست. تفاوت روش ساخت را به کمک آنالیز شیمیایی و مکانیکی قابل تشخیص است.

فلنج تولید شده از ورق

در این روش تولید، متریال اولیه ورق های فلزی است، که به کمک پلاسما یا هوا برش داده می شود؛ سپس به کمک دستگاه تراش به شکل و ابعاد استاندارد فلنج می رسد. این روش به علت هزینه بالا به صرفه نیست؛ اغلب فلنج کور، فلنج اسلیپون و فلنج ساکت ولد با این روش تولید می شوند.

تصویر بالا نمونه فلنج تولید شده با متریال پایه ورق در کارگاه شرکت می باشد.

مزایای استفاده از فلنج

1- اولین مزیت استفاده از فلنج، در خطوط لوله کشی سایز بزرگ است. در سایزهای بالا نمی توان لوله و اتصالات و شیر آلات را به راحتی رزوه کرد؛ در این شرایط بهترین عملکرد با فلنج است.

2-مونتاژ ساده تر نسبت به اتصالات رزوه ای

3-در خطوطی که احتمال ونت و لرزش و کوبش زیاد باشد بخاطر استفاده از لرزه گیرها و شیرهای مخصوص بهترین گزینه برای اتصال فلنج است.

4-در شرایطی که احتمال آسیب در خطوط به دلایل مختلف وجود دارد بهترین گزینه برای پیاده کردن شیر آلات، فلنج است.

5- استفاده از فلنج نیاز به محاسبات پیچیده ای ندارد.

6- به سادگی قابل مونتاژ است و در صورت باز و بسته کردن هیچ یک از اقلام خطوط لوله کشی fill نمیشود و قابلیت استفاده دوباره را دارند.

استاندارد فشار کاری فلنج

فشار کاری و ابعاد فلنج ها بر اساس استاندارد ISO و ASME B16.5 می باشد. در سیستم ایزو، فشار کاری براساس BAR اندازه گیری میشود که با علامت PN مشخص می شود. در سیستم آمریکایی(ASME) فشار کاری براساس PSI معرفی می شود.

سطح پیشانی فلنج

با توجه به آب بندی و استانداردسازی مربوط به پروژه پیشانی، فلنج در 5 حالت مختلف تولید می شود. شرایط استفاده از وسایل آب بندی به نوع ساخت فلنج بستگی دارد. در زیر به ذکر انواع پیشانی فلنج می پردازیم.

فلنج با سطح مخصوص واشر آببند(RF)

اصلاح علمی و بازاری این نوع از فلنجها رایس فیس (RAISED FACE FLANGES) است، که با علامت RF مشخص می شود. نوع آب بندی در این نوع از فلنجها به این صورت است که بین دو فلنج گسکت گذاشته می شود و به کمک پیچ این دو فلنج بسته می شود، در ادامه فشار بین دو فلنج ایجاد می شود. این فشار باعث لهیدگی گسکت شده و عملیات آب بندی انجام می شود. ضخامت مورد نظر برای قسمت رایس فیس در کلاس کاری 150تا300 PSI حدود 2 میلیمتر و بیشتر از آن حدود 7 میلیمتر است. که عمق شیارها بستگی به برآمدگی رایس فیس دارد.

فلنج با سطح صاف (FF)

سطح پیشانی این فلنج همانطور که از اسمش پیداست صاف است. این نوع پیشانی در مواقعی استفاده می شود که فلنج به روش ریختگی یا از ورق، تولید شده باشد. در شرایطی که فشار کاری کم باشد حتماً باید از این نوع فلنج استفاده کرد؛ در غیر این صورت شاهد نشتی و عدم آب بندی خواهیم بود.

فلنج با پیشانی رینگ (RTG)

در فلنجهای با پیشانی رینگ یا همان (RING TYPE JOINT)، سطح برامدگی به مانند رایس فیس است؛ ولی روی آن فقط یک شیار است که مخصوص رینگ می باشد. نوع طراحی این فلنجها به این صورت است که در هر دو سمت جای رینگ وجود دارد، به صورتی که داخل هم می روند.

فلنج با پیشانی نری و مادگی(male and female)

این نوع فلنج یک دارای یک سطح پیشانی به صورت برآمده و یک سطح به صورت فرو رفته است. این دو سطح با فرو رفتن در هم آب بند می شوند. در بعضی مواقع از واشر آب بندی هم استفاده می شود.

فلنج با پیشانی زبانه دار (T AND G)

در این نوع فلنج هم یک سمت زبانه دارد و سمت دیگر فرو رفتگی دارد. این فلنج شبیه رینگ جوینت است با این تفاوت که گویا رینگ به یک سمت وصل است.

جوشکاری فلنج

فلنج ها به دو صورت جوشی و رزوه ای به لوله و دیگر قطعات پایپینگ متصل می شوند. تنها فلنج رزوه ای است که به صورت رزوه ای به لوله متصل می شود و دلیل نامگذاری این فلنج نوع اتصالش است. کلیه فلنجها از جمله فلنج گلودار، اسلیپون، ساکتی به صورت جوشی به لوله متصل می شوند فلنج های راکتی، عینکی و کور به کمک پیچ و مهره بسته می شوند.

برای جوشکاری فلنج، مهمترین عامل انتخاب الکترود است؛ نوع الکترود رابطه مستقیم با آلیاژ لوله دارد. بطور مثال اگر لوله استیل ۳۰۴ باشد باید از الکترود یا فیلتر ۳۰۴ برای جوشکاری استفاده کرد. در جوشکاری فلنج و لوله به روش CO2 و آرگون، امکان جوشکاری وجود دارد.برای جوشکاری انواع لوله فولادی به فلنج بهترین الکترود، الکترود با کد ۷۰۱۸ است. نکته حائز اهمیت این است که قسمت جوشکاری شده با سیال ارتباط ندارد و کیفیت جوشکاری ، سرعت عمل، راحتی جوشکاری و اتصال قوی تر مهمترین عوامل انتخاب نوع الکترود ۷۰۱۸ است. نکته ای که در جوشکاری فلنج باید مورد توجه قرار بگیرد پیش گرما و تمیز کاری قسمتی که جوشکاری می شود است.

فلنج های خاص

به طور کلی در اکثر مواقع از فلنج های موجود در بازار برای انجام پروژها می توان استفاده کرد؛ اما ممکن است در شرایطی کاری خاصی، فلنج مورد نیاز موجود نباشد، در این صورت این فلنجها بنا به در خواست مشتری طراحی و ساخته می شوند. از جمله این فلنجها فلنج اوریفیس، گلو دار بلند، فلنج کاهنده، فلنج انبساط دهنده، و فلنج های انشعاب گیر ولدو فلنج و نیپو فلنج که یک سر آن فلنج و سر دیگر آن ولدولت با تردولت است، می باشد.

کاربرد فلنج در صنایع

مهمترین کاربرد فلنج در خطوط لوله کشی در صنایع مختلف است. به طور کلی فلنج ها در اقلام پایپینگ مانند اتصال لوله به لوله، لوله به شیر آلات، ضربه گیرها، پمپ، کمپرسور، مخازن و مواردی از این دست مورد استفاده قرار می گیرند.

استفاده ازفلنج درصنعت نفت

فلنج در صنعت نفت نقش اساسی دارد و دلیل آن این هست که صنعت نفت با خطوط لوله کشی عجین است؛ در واقع پایپینگ جز لاینفک این صنعت است. در صنعت نفت، گاز، پتروشیمی و پالایشگاه از تعداد قابل توجهی فلنج های فولادی، استیل و پلی اتیلن استفاده می شود. بخاطر حساسیت بالای صنایع زیر مجموعه نفت تمامی فلنج های مورد استفاده در این صنعت باید دارای گواهی نامه یا اصطلاحاً سرتیفیکیت باشند؛ علاوه بر آن حتما به صورت رندم باید فلنجها به آزمایشگاه ارسال شود. نکته حائز اهمیت در مورد حساسیت فلنجها در این صنعت این است که اکثر استانداردهای فلنج در راستای نیازهای صنعت نفت و صنایع زیر مجموع این صنعت است.

فلنج و صنعت آب و فاضلاب

در صنعت آب و فاضلاب مهم ترین عملکرد انتقال آب است. به همین دلیل خطوط لوله کشی رکن اساسی را در این صنعت دارد. در صنعت آب و فاضلاب علاوه بر لوله های فولادی و استیل، از لوله های پلی اتیلن و به طبع آن از فلنج های پلی اتیلن هم در تعداد زیاد استفاده می شود. فلنج های پلی اتیلن همانند فلنج های فلزی دارای استاندارد متریال و فشار کاری هستند. فلنج ها به دلیل خوردگی پایین، مونتاژ آسان و سریع و همچنین نشتی کم، کاربرد زیادی در صنعت آب و فاضلاب دارند. لوله، شیر آلات و تجهیزات کنترل مسیر جریان به کمک فلنج بسته می شود؛ در صورت نیاز به تعمیر، کالیبر شدن یا تعویض لوله، فلنج به راحتی از لوله جدا شده و بعد از اتمام کاردوباره به سادگی روی سیستم بسته می شود.

فلنج و صنایع غذایی

بعد از صنعت نفت و صنعت آب و فاضلاب، صنایع غذایی، دارویی و بهداشتی بیشترین حجم از لوله کشی را دارند؛ به طبع آن این صنایع بیشترین مصرف فلنج را نیز دارا هستند. در این صنایع سختگیرانه ترین بازرسی های بهداشتی باید اجرا شود. این خطوط باید مقابل آلودگی و فاسد شدن مواد غذایی و همچنین خوردگی متریال مقاومت داشته باشند. به دلیل بازرسی ها و رعایت اصول بهداشتی باید قسمتهای مختلف خطوط لوله، مخازن و تجهیزات، قابلیت مونتاژ داشته باشند. این قابلیت با فلنج به بهترین نحو انجام می شود. مزیت فلنج ها قابلیت جداسازی ساده و بدون نیاز به جوشکاری می باشد. جوشکاری روی لوله به مرور زمان باعث خوردگی در ناحیه جوش می شود؛ استفاده از فلنج این معزل را رفع می کند.

فلنج و مخازن

مخازن در صنایع مختلف و در اشکال و کاربردهای متنوع طراحی و تولید می شوند. مخازن تحت فشار، مخزن خلاء، مخازن دو لایه و سه لایه، میکسرها و ... . مخازن با توجه به صنعت مورد استفاده دارای استانداردها و حساسیتهای مختلفی هستند. نوع فلنج مورد استفاده در مخازن به این حساسیتها و فشارهای کاری بستگی دارد. در مخازن بیشتر از فلنج های اسلیپون و ساکتی استفاده می شود.

فلنج و سیستم آتشنشانی

در سیستمهای آتشنشانی مهمترین ویژگی فشار بالای جریان آب است. به همین خاطر حتما از لوله های مانیسمان استفاده می شود؛ زیرا این لوله ها مقاومت بلایی دارند؛ احتمال ترکیدن این لوله ها بسیار کم است؛ حتی در صورت انتخاب درست می توان احتمال ترکیدگی با به صفر رساند. به همین خاطر لوله ها به هم جوش داده نمی شوند و حتما باید از فلنج اسلیپون و ساکتی استفاده شود. در غیر این صورت احتمال ترکیدگی از ناحیه جوش دور از انتظار نیست.کاربرد فلنج در سیستمهای آتشنشانی علاوه بر اتصال لوله ها در اتصال شیر آلات آتشنشانی نیز می باشد.

فلنج و تجهیزات درمانی

مهمترین استفاده فلنج در تجهیزات درمانی مربوط به کپسولهای اکسیژن است. این کپسولها برای بیمارانی که به هر دلیلی دارای مشکل تنفسی هستند کاربرد دارد. کپسول اکسیژن بخاطر شرایط استفاده باید ایمنی بالایی در مقابل نشتی و انفجار داشته باشند. به همین دلیل در این کپسولها از یک جفت فلنج اسلیپون و کور برای بستن ته کپسول استفاده می شود. این امر احتمال انفجار و نشتی را به پایین ترین حد خود کاهش دهد.

اتصال فلنج

در برخی صنایع ممکن است نیاز باشد که دو فلنج به هم اتصال داده شود؛ یا اینکه فلنجی را به شیر آلات صنعتی، لرزه گیر و یا قطعاتی از این دست اتصال دهیم. این کار به کمک انواع پیچ و مهره انجام می شود. برای این نوع اتصالات از استاد بولت( استد بولت)، پیچ و مهره تخت، و پیچ و مهره آلن استفاده می شود.

واشر آب بندی(گسکت)

واشر آب بندی یا همان گسکت برای آببندی بین دو فلنج استفاده می شود. گسکت انواع مختلف از لحاظ ظاهری و متریال دارد. در لینک زیر در مورد گسکت بخوانید.

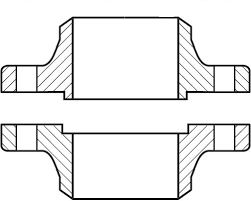

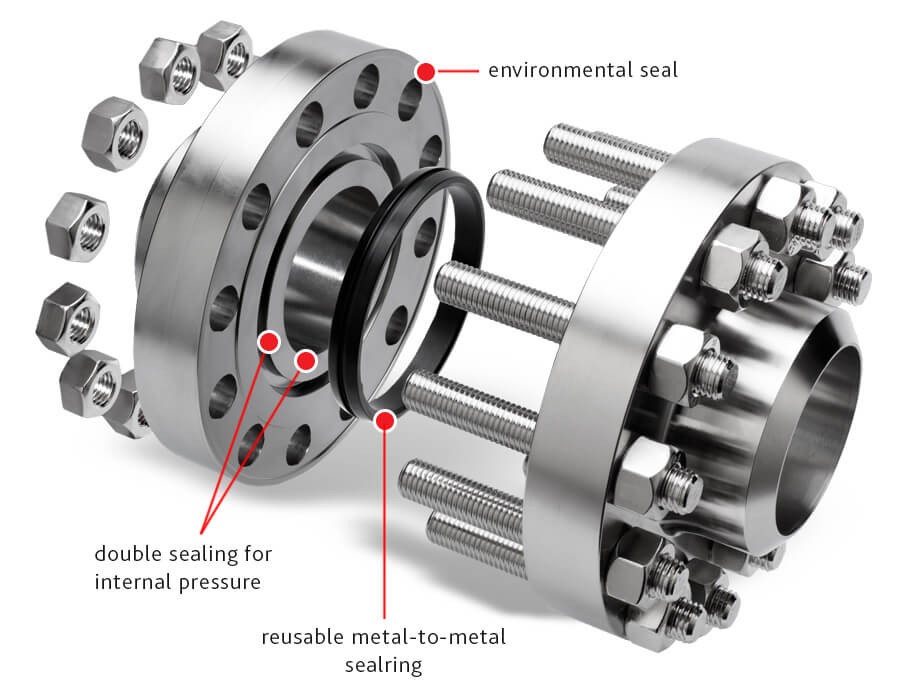

در تصویر پایین مجموعه مونتاژ شده فلنج به نمایش گذاشته شده است.

سؤالات متداول در مورد فلنج

پرسش:آیا فلنج قابل تعمیر است؟

پاسخ:خیر فلنج ها قطعات حساسی هستند که در مکانهای حساس استفاده میشوند. اینرو تعمیر فلنج معیوب حتی اگر قابل انجام باشد ابداً توصیه نمیشود ؛ درواقع حتی اگر فلنج تعمیر شود، از استاندارد خارج میشود. پس در صورت بروز خرابی در فلنج بایستی با فلنج جدید جایگزین شود.

پرسش:کاربرد فلنج چیست؟

پاسخ:کاربردهای اصلی فلنجها عبارتند از:

۱. اتصال دو قطعه لوله یا اتصالات به یکدیگر ۲. حفظ استحکام سیستمهای لولهکشی ۳. تسهیل در نصب، تعمیر و نگهداری تجهیزات و لولهها

برای اطلاع از قیمت انواع فلنجها رو لینک های پایین کلیک کنید. یا با شماره ۶۶۶۵۳۶۱۶ یا ۰۹۱۲۹۳۷۴۹۷۵ تماس گرفته وبا کارشناس فنی ما در ارتباط باشید.