شرکت انرژی صنعت رامند پس از سالها کار فروشگاهی، شروع به فعالیت حرفه ای در زمینه تامین قطعات و متریال مورد نیاز شرکتهای زیر مجموعه نفت و گاز، پالایشگاه، پتروشیمی و همچنین مجموعه های انبوه ساز مسکونی و تاسیساتی نموده است. این مجموعه سابقه درخشان و طولانی در همکاری با شرکتهای صنعتی، درزمینهٔ فروش انواع لوله، اتصالات، فلنج، شیرآلات و همچنین تأمین انواع ورق و پروفیلهای صنعتی دارد.

هیت نامبر یا ترجمه تحت لفظی شماره حرارت یک کد شناسایی بر روی سطوح فولادی است که هنگام تولید محصول فولادی در کنار اطلاعات فنی بر روی سطح آن حک می شود. هیت نامبر باید روی سرتیفیکیت یا همان شناسنامه کالا درج شود و یکی از راههای شناسایی یک محصول اورجینال مقابل یک محصول فیک فولادی تطابق هیت نامبر روی محصول و شناسنامه محصول است. از این شماره برای شناسایی و ردیابی فولادها استفاده می شود.

ترتیب قرار گیری اعداد در هیت نامبر نشانه های مفهومی است که در زیر به آنها اشاره میکنیم.

ارقام اول مربوط به شماره کوره

ارقام دوم مربوط به سالی که عملیات کوره (ریخته گری، فورج و...) انجام شده

ارقام سوم که بین 3 تا 4 رقم است نشاندهنده شماره و کد ذوب می باشد

در تصویر بالا نمونه هیت نامبر فلنج استیل 316 نمایش داده شده است.

به طور کلی هیت نامبر یک شماره شناسایی بر روی سطوح فولادی می باشد که بعد از خروج مذاب از پاتیل و نورد در کارخانه ثبت می شود. سازمانهای استاندارد کارخانه های سازنده را ملزم به انجام تست و اراِئه نتایج آن به خریدار کرده اند

سرتیفیکیت به شناسنامه یا گواهی نامه هر محصول گفته می شود.داخل این شناسنامه نام شرکت سازنده، خواص فیزیکی و مکانیکی، ترکیبات عناصر شیمیایی، تست های انجام شده و مشخصات فنی و هیت نامبر درج شده است. شناسنامه محصول به عنوان یک سند به خریدار ارائه می شود که نشان دهنده اصالت کالاست. وقتی یک محصول چند دست چرخیده باشد و خریدار از کمپانی اصلی خرید انجام نداده باشدبا توجه به سرتیفیکیت و مکاتبه با کمپانی اصلی می تواند با توجه به هیت نامبر و مشخصات درج شده دیگر در سرتیفیکیت به صحت گواهی نامه پی ببرد.

بررسی سرتیفیکیت لوله مانیسمان استیل

گواهی نامه لوله استیل سندی رسمی توسط تولید کننده محصول می باشد که توسط سازمانهای استاندارد مورد تایید است. در این سند اطلاعات کامل از کیفیت و ترکیبات اولیه می باشد. در سرتیفیکیت به اراِئه اطلاعات زیر می پردازد.

گرید آلیاژ

در گواهی نامه نوع آلیاژ استیل (304،316،310،321،420) و غیره عنوان می شود. در کتار نوع آلیاژ بعضی خواص فیزیکی و شیمیایی آن عنوان می شود.

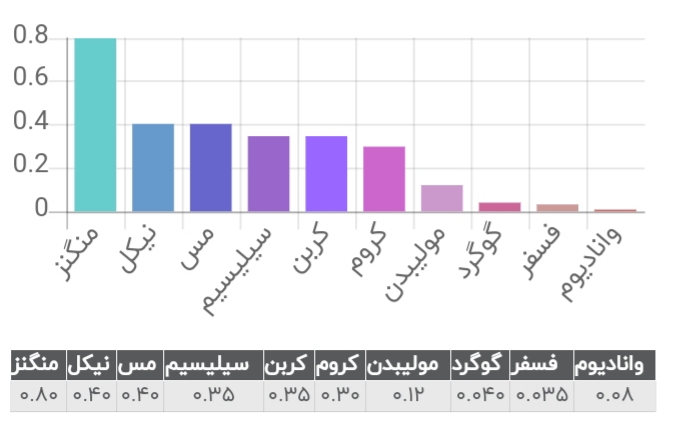

ترکیبات عناصر

در سرتیفیکیت اطلاعات کاملی از میزان عناصر موجود در آلیاژ به کار رفته عنوان می شود. به عنوان مثال درصد مولیبدن، نیکل و کروم موجد در آلیاژ کنار درصد آهن و کربن اعلام می شود.

مشخصه های مکانیکی

در این قسمت از گواهی نامه به خواص مکانیکی مانند استحکام تسلیم، سختی، تنش تسلیم، مثاومت به سایش و ... شرح داده می شود.

ابعاد لوله

ابعاد کارکردبخش مهم اطلاعات گواهی نامه می باشد. به عنوان مثال در یک لوله مانیسمان استیل سایز 6 اینچ رده 40 ابعاد قطر داخلی، خارجی، طول ارائه می شود.

امروزه جایگاه صنعت فولاد در صنایع مختلف امری حیاتی است. و رشد صنایع کوچک و بزرگ به رشد این صنعت وابستگی دارد.در این صورت تهیه فلز با کیفیت مسئله جدی صنایع مختلف می باشد. کیفیت فلزات به درصد عناصر آلیاژها، خواص فیزیکی، ویژگی های مکانیکی ، ساختار متالورژی و روشهای تولید بستگی دارد.اهمیت آنالیز در شرایطی خود را نشان می دهد که کالای در خواست شده و خریداری شده فاقد سرتیفیکیت معتبر باشد.برای آنالیز فلزات قسمتی از مقطع فلز برش خورده و به آزمایشگاه آنالیز مواد ارسال می شود تا با تجهیزات پیشرفته آنالیز روی مواد انجام شود و سرتیفیکیت معتبر ارائه کنند.

با آنالیز مواد به خواص فیزیکی وشیمیایی مواد دست پیدا می کنیم که با شناخت این خواص به کیفیت ماده اولیه و همچنین ریز ساختار آن میرسیم. روشهای آنالیز مواد به 3 دسته کلی تقسیم میشود.

روشهای آنالیز مواد به 3 دسته کلی تقسیم میشود.

آنالیز معدنی(فازی): در این آنالیز ساختمان قرار گیری عناصر موجود در آلیاژ یا پلیمر و... مشخص میشود.

آنالیز شیمیایی(عنصری): در روش آنالیز شیمیایی فقط عنصر و درصد تشکیل دهنده آن مشخص میشود و نظم قرار گیری عناصر مشخص نیست ( در این آنالیز نوع تولید قطعه مشخص نمی شود)

آنالیز میکروسکوپی(ریز ساختاری): آنالیز میکروسکوپی به نوع ساختار، ابعاد ساختار و نوع قرارگیری فازها مورد بررسی قرار میگیرد. تایید خواص فیزیکی با تایید این انالیز انجام میشود.

آنالیز مواد یکی از مهترین راههای شناسایی اصالت کالا می باشد.انالیز عناصر به این دلیل اهمیت دارد که شما به ذات ماده اولیه قطعه پی میبرید. و با اطمینان خاطر در پروژه های صنعتی از قطعات فلزی استفاده می کنید.

به طور کلی سختی به مقاومت در مقابل سایدگی قطعه، استقامت در برابر تغییر شکل دائمی و به طور کلی استقامت جسم در مقابل تغییر شکل پلاستیک در مقابل فرو رفتن جسم طبق استاندارد که توسط دستگاه انجام میشود. برای مشخص شدن مقدار سختی یک قطعه باید آزمون سختی سنجی انجام شود. این آزمون به کمک دستگاه سختی سنجی و میزان نفوذ ساچمه( هر آزمایش ساچمه مخصوص دارد) درون قطعه مورد آزمایش سنجیده می شود. این آزمون در بیشتر مواقع بعد از عملیات حرارتی و سخت کاری قطعات انجام می شود.

انواع سختی سنجی

سختی سنجی آزمایشهای مختلفی دارد ولی آزمایش راکول، برینل و ویکرز پر کاربردترین آزمایشهای سختی می باشد. سختی سنجی راکولاین آزمایش به دو روش راکول b و راکول c بر اساس استاندارد astm E18 انجام می شود. و آزمون راکول B متداولترین آزمون می باشد. این آزمون علاوه بر سادگی انجام دقیقترین آزمون هم می باشد و این آزمایش بر روی تمام فلزات قابل اجرا می باشد.

سختی سنجی راکولاین آزمایش به دو روش راکول b و راکول c بر اساس استاندارد astm E18 انجام می شود. و آزمون راکول B متداولترین آزمون می باشد. این آزمون علاوه بر سادگی انجام دقیقترین آزمون هم می باشد و این آزمایش بر روی تمام فلزات قابل اجرا می باشد.

سختی سنجی برینل

این آزمون بر اساس استاندارد astm E10 و در شرایطی که سطح کار خشن است استفاده می شود. دلیلی این کار فرو رفتگی 10 میلیمتری ساچمه درون قطعه کار می باشد.

سختی سنجی ویکرز

آزمون ویکرز بر اساس استاندارد astm E384 انجام می شود. به این آزمایش میکرو سختی نیز میگویند. ساچمه آزمایش به صورت الماس می باشد . این آزمون یک آزمون بصری می باشد.

در آنالیز ترکیبات شیمیایی ما به درصد عناصر موجود در یک قطعه می رسیم. آزمایش به این صورت است، ابتدا مقداری از قطعه را برش میزنیم و به آزمایشگاه ارسال میکنیم. آزمایشگاه با انجام تست XRF (فلورسانس پرتوی X) به شناسایی عناصر موجود در فلز می پردازیم.این آزمایش از عناصر سبک تا عناصر سنگین مثل شدیم و کبالت را شناسایی می کند. در ادامه درصد عناصر موجود در فلنج ASTM A105 را که توسط اشعهX شناسایی شده ذکر شده است. این آزمایش فقط عناصر تشکیل دهنده را نشان می دهد و برای اطمینانبیشتر باید چندین آزمایش دیگر از خواص مکانیکی و متالورژی باید انجام شود.

این آزمایش فقط عناصر تشکیل دهنده را نشان می دهد و برای اطمینانبیشتر باید چندین آزمایش دیگر از خواص مکانیکی و متالورژی باید انجام شود. از دیگر آنالیزهای مهم می توان به آنالیز XRD اشاره کرد که برای بررسی ساختار فازی می باشد.در این آزمایش نمونه قطعه را در معرض تابش پرتو X قرار می دهند. برای ساخت قطعات و مهندسی معکوس کاربرد فراوانی دارد.از انواع دیگر آنالیز شیمیایی می توان آزمونهای FTIR، VSM، SEM، TEM را ذکر کرد.

از دیگر آنالیزهای مهم می توان به آنالیز XRD اشاره کرد که برای بررسی ساختار فازی می باشد.در این آزمایش نمونه قطعه را در معرض تابش پرتو X قرار می دهند. برای ساخت قطعات و مهندسی معکوس کاربرد فراوانی دارد.از انواع دیگر آنالیز شیمیایی می توان آزمونهای FTIR، VSM، SEM، TEM را ذکر کرد.

لازم به ذکر است آزمایش ترکیبات شیمیایی به تنهایی پاسخگویپاس کردن مولفه های استاندارد نمی باشد. برای اطمینان از استاندارد بودن باید آزمایشهای فیزیکی و شیمیایی دیگری بر روی قطعه انجام شود. تا سختی، نوع چینش عناصر و دیگر موارد مورد بررسی قرار بگیرد.

فلنج قطعه ای دیسکی شکل است که در اتصال لوله ها و شیر آلات و اقلام دیگر لوله کشی کاربرد فراوانی دارد. این قطعه در انواع مختلف فولادی، استیل و پلی اتیلن به بازار عرضه می شود. به طور کلی می توان گفت هر مکانی که نشانی از لوله و لوله کشی باشد فلنج هم موجود است. فلنج برای اتصال لوله به لوله ، اتصالات به لوله، شیرآلات به لوله و کور کردن جریان سیال به کار می رود. در فلنج ۲ نکته بسیار مهم و حیاتی است. سایز و فشار کاری فلنج که بر اساس استاندارهای مختلف دسته بندی میشود. فلنجها بر اساس استاندارد DIN و فشار کاری PN با یکای فیزیکی BAR و همچنین استاندارد ASTM و فشار کاری CLASS با یکای فیزیکی PSI روانه بازار می شود.

در کنار این دو موضوع مهم آلیاژ فلنج هم از اهمیت بالایی برخوردار است. فلنجها در آلیاژهای فولاد کربن، استنلس استیل و همچنین از پلیمر پلی اتیلن ساخته می شود و با توجه به محیط و سیال کارکرد مدل و جنس آن انتخاب می شود. فلنج ها در انواع مدلهای مختلف گلو دار، اسلیپون، ساکت ولد، کور، لب جوینت و به صورت برای پلی اتیلن تو لید می شود. فلنج به کمک پیچ و مهره یا استاد بولت به هم به صورت جفت روبروی هم متصل می شود. پیچ و مهره در صورت استفاده فلنج در تاسیسات ساختمانی و استد بولت ( استاد بولت ) در پروژه های نفت و گاز و تروشیمی کاربرد دارد. برای آب بندی هم از انواع مختلف واشر و گسکیت کمک گرفته میشود.

در کنار این دو موضوع مهم آلیاژ فلنج هم از اهمیت بالایی برخوردار است. فلنجها در آلیاژهای فولاد کربن، استنلس استیل و همچنین از پلیمر پلی اتیلن ساخته می شود و با توجه به محیط و سیال کارکرد مدل و جنس آن انتخاب می شود. فلنج ها در انواع مدلهای مختلف گلو دار، اسلیپون، ساکت ولد، کور، لب جوینت و به صورت برای پلی اتیلن تو لید می شود. فلنج به کمک پیچ و مهره یا استاد بولت به هم به صورت جفت روبروی هم متصل می شود. پیچ و مهره در صورت استفاده فلنج در تاسیسات ساختمانی و استد بولت ( استاد بولت ) در پروژه های نفت و گاز و تروشیمی کاربرد دارد. برای آب بندی هم از انواع مختلف واشر و گسکیت کمک گرفته میشود.